Abstrait

A Machine de revêtementest souvent traité comme une « pièce d'équipement unique », mais votre véritable qualité de production est le résultat d'un système complet : tête d'enduction + manipulation de la bande + séchage/durcissement + contrôle de la tension + répétabilité du processus. Lorsque l’un de ces éléments dérive, vous obtenez les problèmes classiques : la ferraille, les plaintes des clients et une ligne qui ne fonctionne « bien » que sous la direction d’un seul opérateur parfait.

Ce guide décrit les problèmes de production les plus courants (et pourquoi ils surviennent), puis les transforme en une liste de contrôle claire de sélection et de mise en œuvre. Vous obtiendrez également un tableau simple pour faire correspondre les défauts aux solutions, ainsi qu'une FAQ pour vous aider à aligner votre équipe technique et votre équipe d'approvisionnement avant de demander des devis.

Table des matières

Contour

- Identifiez les problèmes de production qui vous coûtent le plus cher par semaine (rebut, temps d'arrêt, retouches, réclamations).

- Cartographiez ces points faibles avec les composants du système de revêtement qui les contrôlent (manipulation de la bande, tête de revêtement, séchage/durcissement, contrôles).

- Utilisez un tableau de référence des défauts à corriger pour éviter le « shopping de fonctionnalités » et concentrez-vous sur des résultats mesurables.

- Appliquer une liste de contrôle de sélection pour comparer différentsMachine de revêtementconfigurations équitablement.

- Planifiez la mise en service et les habitudes des opérateurs afin que la ligne fonctionne de manière cohérente d’une équipe à l’autre.

Les problèmes mentionnés en premier par les acheteurs

1) « Notre poids de revêtement n’est pas stable. »

Cela se manifeste généralement par une variation d'épaisseur sur la largeur, une brillance incohérente ou des défaillances fonctionnelles (barrière, adhérence, conductivité, etc.). Les causes profondes incluent souvent une dérive de tension, une mauvaise stabilité du dosage ou un profil de séchage qui « déplace » le revêtement après l’application.

2) « Les défauts augmentent après les arrêts et les épissures. »

Les événements de démarrage/arrêt créent des changements de pression, un entraînement d’air et des variations de température. Si votre machine ne dispose pas de recettes reproductibles, de zones de tension stables et d'une routine de redémarrage conviviale, les 50 à 200 premiers mètres peuvent se transformer en rebut planifié.

3) « Les changements prennent trop de temps (et créent des dégâts). »

Le nettoyage et la stabilisation de la viscosité peuvent réduire votre débit. Une configuration intelligente réduit les zones mortes, utilise des composants à dégagement rapide et prend en charge un rinçage/nettoyage prévisible sans démonter la moitié de la ligne.

4) « Le séchage est notre goulot d’étranglement. »

De nombreuses lignes appliquent le revêtement plus rapidement qu’elles ne peuvent le sécher de manière sûre et uniforme. Il en résulte un blocage, une rétention de solvant, un gondolage, des plaintes d'odeur ou des échecs de laminage en aval.

Voici la vérité inconfortable : la plupart des « problèmes de revêtement » ne sont pas résolus en recherchant uniquement une meilleure tête de revêtement. Vous les réparez en faisant le toutMachine de revêtementse comporter comme un processus reproductible et non comme un test de personnalité pour les opérateurs.

Pourquoi la performance du revêtement est un système

Pensez à unMachine de revêtementcomme quatre zones de contrôle liées. Si vous les évaluez séparément, vous achèterez probablement les mauvaises mises à niveau.

- Manipulation de la bande et contrôle de la tension :Un couple de déroulement/rembobinage stable, des rouleaux alignés et des zones de tension correctement conçues empêchent les plis, les bords errants et les variations d'épaisseur sur la largeur.

- Application et dosage du revêtement :La méthode de revêtement (par exemple, gravure, rouleau inversé, couteau sur rouleau, filière à fente, virgule) doit correspondre au comportement de votre matériau : viscosité, teneur en solides et plage de poids de revêtement requise.

- Séchage/durcissement et circulation d'air :Un système de séchage qui augmente la température et le débit d'air de manière contrôlée évite la formation de peaux, de bulles ou de « marques de traînée ». Il protège également les revêtements fonctionnels sensibles à la chaleur.

- Contrôles et répétabilité :Le stockage des recettes, le contrôle de vitesse stable et les interfaces opérateur claires réduisent la variabilité entre les équipes et raccourcissent le temps nécessaire à une production stable après le changement.

Conseil à l'acheteur :Lorsque les fournisseurs proposent une solution, demandez-leur d'expliquer laquelle de ces quatre zones ils améliorent et quelle mesure devrait évoluer (% de rebut, tolérance de poids de revêtement, minutes de changement, vitesse de ligne à la siccité cible).

Tableau des défauts à corriger

Utilisez ce tableau comme un diagnostic rapide. Cela ne remplace pas le travail en laboratoire, mais cela maintient les discussions fondées lorsque plusieurs parties prenantes sont impliquées.

| Problème courant sur le rouleau | Ce que cela signifie souvent | Correctifs côté machine qui aident |

|---|---|---|

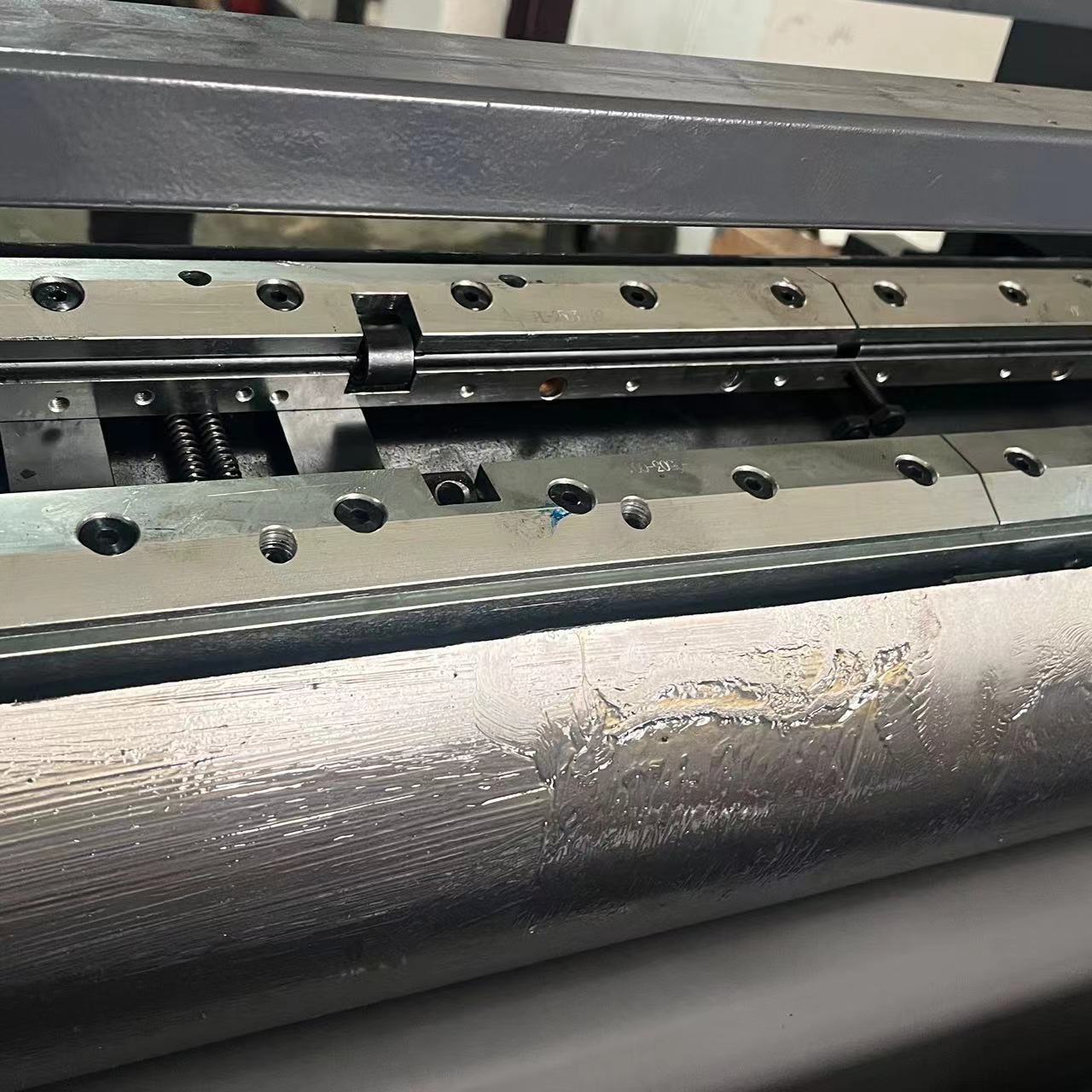

| Stries/lignes dans le revêtement | Contamination, dosage instable, voile des rouleaux ou pression inégale | Chemin de fluide plus propre, rouleaux de précision, réglage stable du pincement/dosage, filtration améliorée, meilleure stabilité de la tension |

| Sténopé / fish-eye | Inadéquation d'énergie de surface, entraînement d'air, poussière ou formation de mousse | Nettoyage/ionisation de la bande, géométrie contrôlée de la tête d'enduction, options de désaération/filtration, zones d'écoulement plus calmes |

| Rides / ondulations des bords | Déséquilibre de tension, mauvais alignement, retrait inégal au séchage | Contrôle de tension multizone, guidage/correction, profil de séchage amélioré et répartition du flux d'air |

| Finition collante / blocage | Séchage/durcissement ou rétention de solvant insuffisants | Longueur de séchage ou débit d'air amélioré, contrôle de température par étapes, meilleur équilibre des gaz d'échappement, surveillance en ligne le cas échéant |

| Variation du poids du revêtement | Fluctuation de vitesse, dérive de viscosité, dosage instable | Système d'entraînement stable, contrôle des recettes, pratiques de gestion de la viscosité, ajustements de dosage précis et routines d'étalonnage |

Une liste de contrôle de sélection que vous pouvez réellement utiliser

Si vous comparez les fournisseurs, c’est le moyen le plus rapide d’éviter « les pommes contre les oranges ». Apportez-le à votre prochaine réunion interne et évaluez honnêtement les options.

Définissez votre cible de revêtement

- Substrat : film / papier / feuille / textile / spécialité

- Type de revêtement : à base d'eau / à base de solvant / thermofusible / durcissable aux UV (le cas échéant)

- Plage de poids et tolérance du revêtement cible

- Objectifs de vitesse de ligne avec une qualité stable (pas « vitesse maximale sur la brochure »)

Confirmez les fonctionnalités de la machine qui réduisent les coûts cachés

- Contrôle de tension répétable dans les zones clés

- Conception facile à changer (accès, pièces à dégagement rapide, zones mortes minimisées)

- Capacité de séchage/durcissement adaptée à la chimie de votre revêtement

- Interface opérateur prenant en charge les recettes et les redémarrages cohérents

Questions qui révèlent la capacité du fournisseur(cela vous évite des surprises coûteuses) :

- Quels exemples de données pouvez-vous fournir qui correspondent à mon substrat et à mon type de revêtement (même s'ils sont anonymisés) ?

- Quel est le taux de rebut attendu lors de la mise en service et comment le réduire de semaine en semaine ?

- Comment valider un débit d’air et une répartition uniforme de la température dans la section de séchage ?

- Quelles sont les étapes de nettoyage et la durée typiques pour un changement complet ?

- Comment prenez-vous en charge les pièces de rechange et le dépannage sur plusieurs fuseaux horaires ?

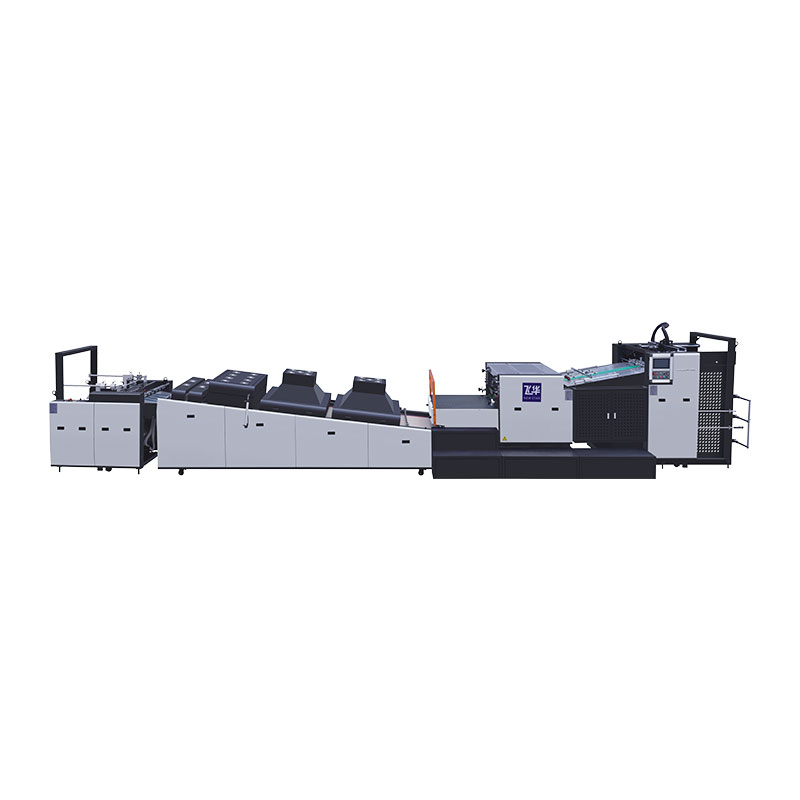

Où des constructeurs expérimentés aident :Des équipes telles queMachines d'impression Cie., Ltd de Wenzhou Feihua. ajoutent souvent de la valeur non seulement dans la construction de la machine, mais aussi dans l'adaptation de la configuration à vos matériaux spécifiques et à vos objectifs de débit, en particulier lorsque vous passez d'essais pilotes à une production régulière.

Conseils de mise en service et de montée en puissance qui protègent votre calendrier

Même le droitMachine de revêtementpeut être décevant si la mise en service est précipitée. Ces habitudes pratiques réduisent les rebuts précoces et raccourcissent la courbe d’apprentissage.

- Standardisez une routine de « premier bon lancer » :Définissez le temps de préchauffage, les étapes de stabilisation de la viscosité, les points de consigne de tension et une séquence de redémarrage après les arrêts.

- Verrouillez les bases de la propreté :Le contrôle de la poussière, la filtration et la manipulation contrôlée réduisent les défauts aléatoires qui ressemblent à des « problèmes chimiques mystérieux ».

- Entraînez-vous pour la répétabilité, pas pour l'héroïsme :Votre objectif est d’obtenir les mêmes résultats d’une équipe à l’autre, et non d’avoir un seul opérateur capable de « faire en sorte que cela fonctionne ». Utilisez des recettes et des ajustements documentés.

- Suivez trois numéros par semaine :%, le pourcentage de rebuts, les minutes de changement et le taux de retour client. L’amélioration devient évidente et défendable.

Si vous considérez la montée en puissance comme un projet contrôlé, avec des critères d’acceptation clairs, vous protégerez à la fois le rendement et le moral de l’équipe.

FAQ

Q : Quelle est la première spécification que je dois confirmer avant de demander un devis pour une machine de revêtement ?

UN:Votre substrat + chimie du revêtement + tolérance de poids de revêtement requise. Ces trois éléments déterminent la méthode d'enduction, les besoins de séchage et les objectifs de stabilité pour la manipulation des bandes.

Q : Pourquoi les défauts apparaissent-ils souvent juste après un arrêt ou une épissure ?

UN:Arrête de modifier la pression, la température et le comportement du débit. Sans étapes de redémarrage répétables et sans zones de tension stables, l'air peut rester emprisonné et le poids du revêtement peut osciller jusqu'à ce que le système se stabilise à nouveau.

Q : Comment puis-je savoir si la capacité de séchage constitue le goulot d'étranglement ?

UN:Si le revêtement semble bien à vitesse inférieure mais devient collant, se bloque, sent mauvais ou provoque des problèmes de stratification à vitesse plus élevée, le séchage/durcissement limite probablement le débit plus que l'application du revêtement.

Q : Nous proposons plusieurs produits : comment pouvons-nous réduire le temps de changement ?

UN:Donnez la priorité à une conception à accès rapide, à des chemins de fluides simplifiés et à des recettes stables. Standardisez également les outils de nettoyage et définissez un processus documenté de « nettoyage à exécuter » afin que les changements ne dépendent pas de la mémoire.

Q : Que dois-je envoyer à un fournisseur pour obtenir une proposition utile plutôt qu’une proposition générique ?

UN:Spécifications du substrat, notes sur la chimie du revêtement (plage eau/solvant/solides), tolérance de poids de revêtement cible, vitesse de ligne souhaitée, contraintes d'atelier disponibles (espace/puissance/échappement) et vos deux principaux points faibles (par exemple, stries + changement long).

Prêt à transformer vos problèmes de revêtement en un processus stable et reproductible ?

Indiquez-nous votre substrat, votre type de revêtement et le résultat cible, et nous vous aiderons à définir le bonMachine de revêtementconfiguration à vos contraintes réelles de production. Si vous souhaitez moins de défauts, des changements plus rapides et une ligne que toute votre équipe peut gérer en toute confiance,Contactez-nouset démarrez la conversation.